Существуют несколько технологий формирования паяного соединения. Рассмотрим наиболее распространенные из них – конвекционную пайку и пайку волной. Каждая из технологий имеет свои сильные и слабые стороны, и каждая имеет свои требования, которые должны учитываться, начиная с этапа проектирования печатного основания (трассировки платы).

Пайка волной

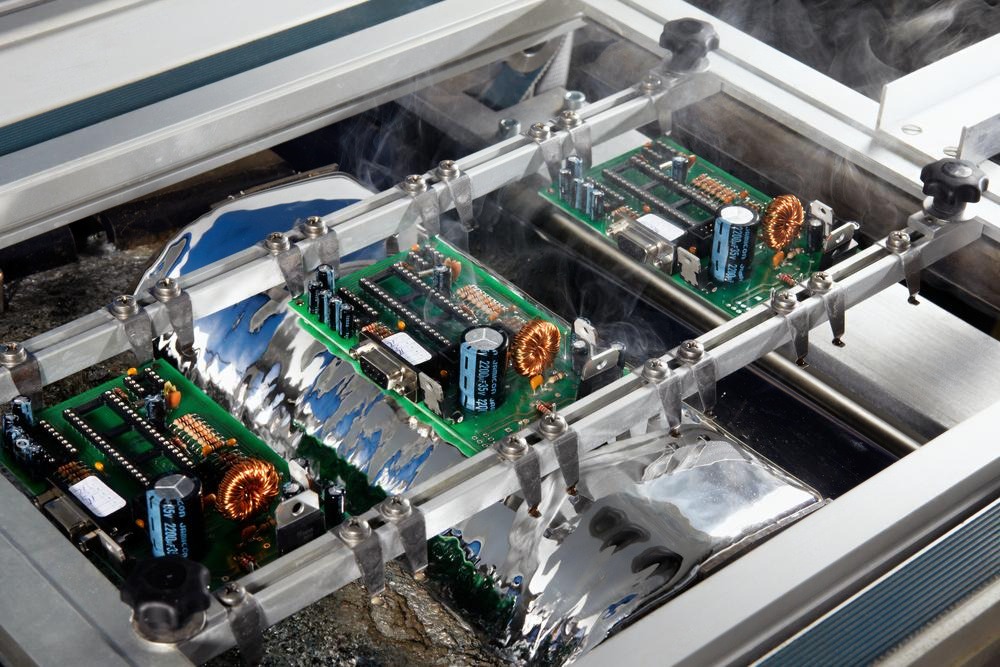

Технология существует с 1950-х годов. Сам процесс представляет собой конвейерную систему, в которой печатный узел проходит этапы флюсования, предварительного нагрева, пайки. Пайка осуществляется методом прогона движущийся поверхности платы через гребень волны расплавленного припоя заданной формы и высоты. Припой смачивает выводы и контактные площадки и формирует паяное соединение. Данная технология была создана и в основном используется для пайки штыревых компонентов (также называемых компонентами для монтажа в отверстие). В таком исполнении компоненты расположены с одной стороны платы, а их выводы паяются с другой. Так же с обратной стороны могут быть расположены и поверхностно монтируемые компоненты, но они должны быть приклеены, чтобы волна припоя при пайке их не смыла.

Преимущества:

- высокая скорость процесса;

- формирование высоконадежных сквозных паяных соединений за счет глубокого прогрева платы и проникновения расплавленного припоя на всю глубину отверстий;

- удобство контроля качества паяных соединений.

Особенности:

- при воздействии волны и само печатное основание и все компоненты, находящиеся с нижней стороны, подвергаются термоудару при прохождении через расплавленный припой;

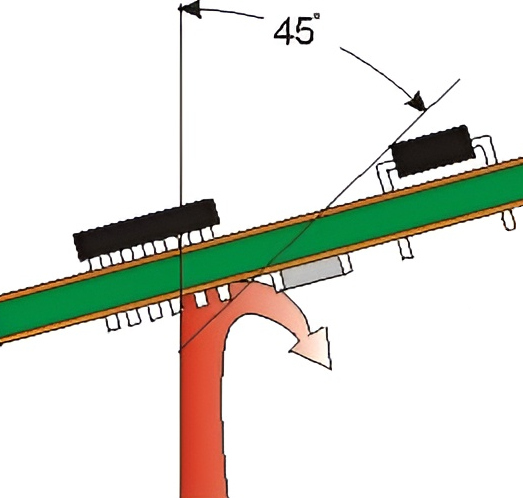

- при проектировании печатных узлов требуется учитывать особенности технологии (ловушки припоя, ориентацию выводов относительно волны и т.д.);

- охлаждение в подобной системе довольно резкое, слабо контролируемое;

- большое количество бессвинцовых компонентов может изменять состав припоя в ванне и даже приводить к их выходу из строя.

Конвекционная пайка

Технология, при которой нагрев паяльной пасты осуществляется за счет принудительной конвекции горячего воздуха. Чтобы минимизировать процесс окисления, пайка может производиться в инертной среде. При пайке в печи, за счет термопрофилирования печатный узел проходит этапы преднагрева (активации), пайки и контролируемого охлаждения.

Преимущества:

- достаточная скорость процесса (в составе линии обычно узким местом является процесс установки компонентов);

- за счет применения поверхностно монтируемых компонентов возможно повышение сложности печатного основания, более плотное расположение компонентов, и, как следствие, меньшие габариты и вес конечного модуля;

- возможность комбинирования пайки в одном процессе компонентов с разными финишными покрытиями.

Особенности:

- в отличии от технологии пайки волной требуются дополнительные операции нанесения паяльной пасты;

- возможность более тонкой настройки температурного воздействия на печатное основание и компоненты;

- при проектировании печатных узлов требуется учитывать особенности технологии (термобарьеры, и т.д.);

- дефекты и сложности контроля качества паяных соединений, сопровождающие технологию поверхностного монтажа (дефекты «надгробного камня», смещения компонентов, сложности контроля компонентов в корпусах типа BGA, QFN и подобных);

- процесс пайки чувствителен к изменению условий окружающей среды, требуется контроль температуры и влажности.

Обе технологии являются отработанными решениями, которые могут применяться как для серийного изготовления модулей, так и для лабораторной отработки опытных образцов. Пайка волной в основном ориентирована на модули со штыревым односторонним монтажом, а конвекционная пайка в большей степени ориентирована на поверхностный одно- и двусторонний монтаж. Выбор между технологиями будет определяться конкретными конструктивно-технологическими особенностями каждого проекта.

Нужен надёжный SMD монтаж?

Наше производство оснащено современным оборудованием и готово к автоматизированному монтажу компонентов размером от 01005.

Работаем с макетами и серийными партиями, обеспечиваем высокую точность пайки и многоступенчатый контроль качества.